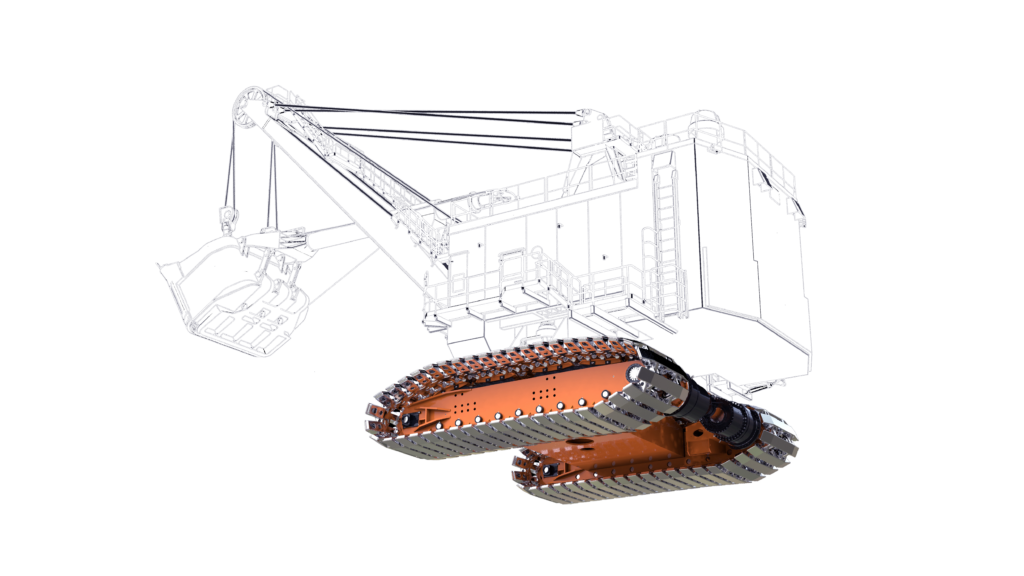

Cuando L&H diseñó, ingenió y fabricó el primer tren de rodaje mejorado, nuestra meta era suministrar a nuestros clientes un ensamblaje que tuviera un mejor desempeño y que durara considerablemente más que los estándares de la industria, reduciendo drásticamente el tiempo de inactividad de la máquina y el costo total de propiedad de su sistema. Ahora, con sus trenes de rodaje en operación en todo el mundo, L&H ha demostrado una y otra vez que el sistema L&H dura un 30% más que los sistemas habituales de la industria.

Nuestras modificaciones proactivas, totalmente garantizadas y compatibles al 100% con los fabricantes de equipo original, reducen considerablemente el desgaste estructural y el tiempo de inactividad de la máquina, reduciendo el costo total de propiedad de un tren de rodaje de L&H.

Nuestro criterio para las

innovaciones del tren de rodaje

Evaluamos las fallas más costosas y riesgosas de los equipos actuales de la industria y rediseñamos un sistema más seguro y robusto. Rediseñamos estructuras clave y utilizamos materiales mejorados para crear un diseño más sólido. Incluimos innovaciones que prolongan notablemente los intervalos de mantenimiento y simplifican las reparaciones.

El tren de rodaje de L&H se adelanta con respecto a cualquier otra tecnología de trenes de rodaje del mundo. Al entender la naturaleza de condiciones de terreno diferentes y al conocer los patrones típicos de fallas y esfuerzos, nuestros ingenieros han desarrollado un tren de rodaje que supera el de cualquier otra opción existente en el mercado.

Diseño innovador de zapatas

Hemos probado la resistencia y el desempeño de nuestras zapatas desde cualquier ángulo. Aumentamos la proporción de acero al manganeso resistente a los impactos en las zapatas, reduciendo las tasas de desgaste y prolongando la vida útil. También integramos pasadores endurecidos de mayor tamaño para hacer más lento el desgaste, y una horquilla articulada de mayor tamaño para reducir la carga de contacto. La zapata L&H ha demostrado una y otra vez que perdura más allá que cualquier otro diseño de zapata del mercado y ha mantenido una tasa de fallas sin precedente de 0.0001%, lo cual hace que nuestras zapatas sean la opción más confiable que existe.

Sistema de acoplamiento a fondo

Nuestro innovador sistema de zapatas cuenta también con un diseño de inclinación estable y acoplamiento a fondo, que se ajusta profundamente en los dientes de mando. Esto ayuda a crear una mayor área de contacto para reducir el desgaste en las ruedas motrices y prolongar su vida útil. El diseño sofisticado cambia el paso por defecto de la rueda motriz a uno estable, lo que agrega también más vida útil al componente.

Actualizaciones a la rueda guía montada a horcajadas

Nuestro diseño de montaje a horcajadas simplifica las inspecciones y el mantenimiento. Al mover el buje hacia los bloques de rodamientos exteriores se duplica el área de rodamientos y, con el material innovador de los bujes ToughMet, se triplica la vida de los rodamientos.

Modificación de la transmisión final para máquinas CAT

Nuestra modificación de la transmisión final fue impulsada por el mantenimiento y se ha mejorado de dos maneras particulares: primeramente, hemos eliminado la necesidad de realinear el motor. En segundo lugar, ahora todos los componentes de la transmisión final se pueden retirar del lado exterior del bastidor lateral. Esta modificación significa que ya no es necesario quitar la transmisión y el motor para reemplazar el eje de transmisión final, la rueda motriz o los rodamientos; a final de cuentas, usted se ahorra hasta un 50% en el tiempo de inactividad.

Mejoras en los bastidores laterales para máquinas CAT

Agregar una placa interior más gruesa reduce el esfuerzo y las grietas en las áreas originales sometidas a altos niveles de esfuerzo, lo cual facilita acceder a los componentes internos. Además, se agregaron una

cubierta superior más gruesa, faldones a todo lo largo y cartelas exteriores, para proteger los rodillos inferiores y los sujetadores de los pasadores.

Efecto en las operaciones

El tren de rodaje mejorado de L&H se traduce en más productividad para las flotas de palas. Con menos tiempo de inactividad, más productividad y el menor coste de propiedad para la maquinaria de propulsión, el tren de rodaje de L&H ha superado las expectativas de clientes del mundo entero. Se ha comprobado que el sistema de L&H tiene una vida útil mayor, y ha cambiado la manera en que las minas planifican el mantenimiento de sus trenes de rodaje.

El sistema de tren de rodaje de L&H ha sido comprobado desde las arenas petrolíferas de Canadá hasta las minas de cobre de Chile y en todas las demás condiciones de minería del resto del mundo. El tren de rodaje de L&H ha elevado los estándares de la industria gracias a su diseño mejorado que prolonga los intervalos de mantenimiento y reduce el costo total por hora.

“L&H trabaja duro para diseñar trenes de rodaje adecuados para el entorno en el que se usarán y para el peso de la máquina misma. Antes de decidir sobre los materiales y la geometría que satisfagan estas necesidades, revisamos diversas herramientas de diseño, incluidos cálculos analíticos, análisis de elementos finitos y diseño de fundiciones. L&H es lo suficiente pequeña como para actuar con rapidez en cada circunstancia. Eso significa que podemos hacer cambios veloces en el diseño y la fabricación, lo cual nos otorga una ventaja sobre nuestros competidores de mayor tamaño”.

– Bill Schroyer, gerente de Ingeniería